руководство

|

|

|

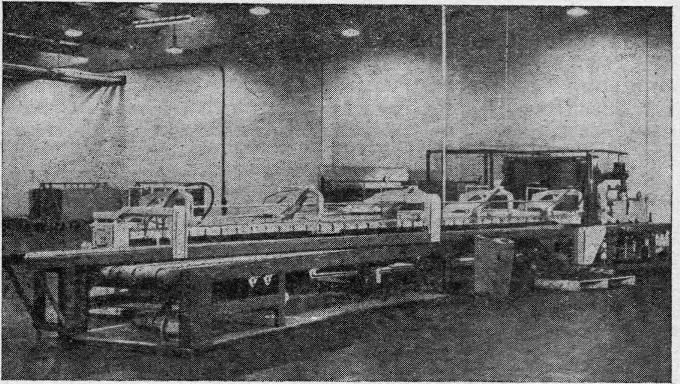

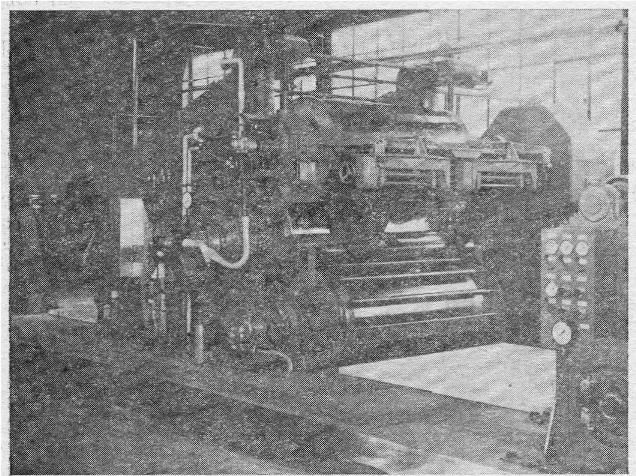

эта статья является общепознавательной и не привязана к какой-либо марке автомобиля Как производят резиновые детали автомобиляПроизводство покрышек Покрышки изготавливают из резиновых смесей, прорезиненных кордных тканей перекрестного плетения и стальной проволоки. Производственный процесс включает следующие основные этапы. При производстве диагональных и опоясанных покрышек прорезиненный на каландре корд режут на полосы шириной 200— 1000 мм под углом а — 53 -60° (рис. 464) и стыкуют их. На полу-

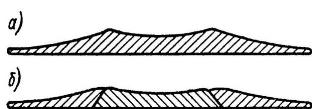

Рис. 464. Диагонально-резательная машина для раскроя обрезиненных тканей ченную ленту при помощи трехвалкового каландра на центральную часть накладывают тонкий слой резиновой смеси. В случае радиальных покрышек корд режут под углом а = 90°. Косяки обрезиненного корда применяются для изготовления каркаса покрышек, причем при производстве диагональных покрышек косяки укладывают так, чтобы нити корда перекрещивались, в радиальных покрышках применяется иной способ укладки отдельных слоев каркаса. Полуфабрикат протектора изготавливают на шприц-машине в виде ленты определенной длины с поперечным сечением, показанным на рис. 465. При производстве крупногабаритных покрышек боковина и серединная часть протектора изготавливаются из одной или двух резиновых смесей с разными характеристиками для проведения вулканизации в оптимальных условиях независимо от толщины резины. На отдельном участке изготавливаются крылья покрышек, которые состоят из нескольких витков обрезиненной проволоки. Для производства крыльев покрышек также используют проре-

Рнс. 465. Поперечное сечение заготовки протектора: а— с монолитным профилем; б— с составным профилем зиненную кордную и перекрестную ткань, а также наполнительные шнуры из резиновой смеси, полученные на шприц-машине. Отдельно изготавливаются опоясывающие ленты покрышек в виде кольца из стального корда.

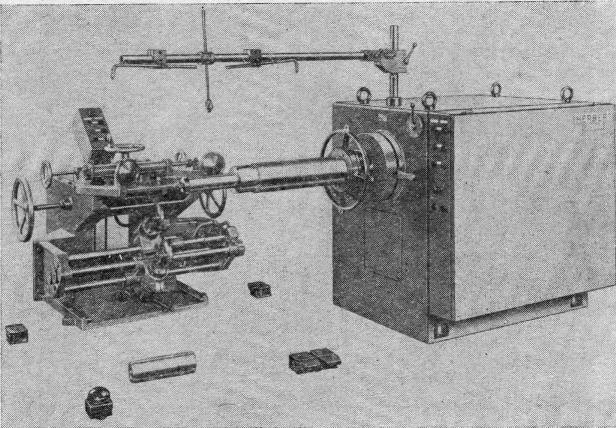

Рис. 466. Сборочный станок для покрышек (барабан снят)

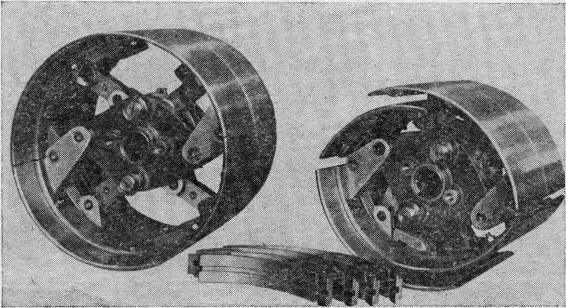

Рис. 467. Барабан сборочного станка Сборка покрышки осуществляется на сборочных станках (рис. 466 и 467), оборудованных системой вспомогательных устройств и приспособлений в виде роликов, зажимов, рычагов. Процесс сборки устанавливается для каждого типа покрышки в зависимости от количества слоев, конструкции крыла и строения протектора.

Рис. 468. Пресс для вулканизации_покрышек От тщательности изготовления, точности прилегания отдельных слоев без малейших пузырьков воздуха, правильной и симметричной их укладки на барабан в значительной мере зависит качество покрышки, а следовательно, способность совершать большие пробеги во время эксплуатации. Сырой покрышке придается начальная форма, как правило, сразу на сборочных станках, затем ее помещают в пресс-форму вулканизационного аппарата (рис. 468), нагреваемую до температуры вулканизации 160—170° С. При помощи введенной внутрь покрышки варочной камеры или резиновой диафрагмы, наполняемой перегретой водой под давлением около 1,24 МПа, резиновая смесь заполняет все углубления пресс-формы, после чего осуществляется вулканизация. Когда процесс вулканизации закончится, покрышку вынимают из пресс-формы и помещают в стабилизирующее устройство, где она медленно остывает и где фиксируется ее форма. 20.6. Производство камер Смесь, предназначенная для производства камер, проходит процесс стрейнирования, заключающийся в удалении из нее включений, которые, выпадая из стенок готовой камеры, нарушали бы ее герметичность. Стрейнирование смеси производится на шприц-машине, в головке которой помещена система густых сит (рис. 469).

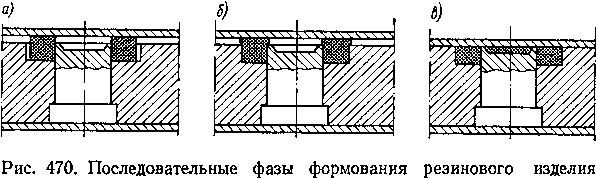

Рис. 469. Шприц-машина для стрейнирования камерных резиновых смесей Из очищенной смеси методом шприцевания получают трубу, которую разрезают на куски требуемой длины, прикрепляют вентиль, стыкуют концы, образуя замкнутое кольцо, а потом вулканизуют камеру в индивидуальной форме, укрепленной на прессе. Во время вулканизации в камеру подают воздух при давлении 0,5—1,2 МПа, который и осуществляет формование камеры. Температура вулканизации составляет 150—160° С, время 5—10 мин. Ободные ленты для небольших камер производят из резиновой смеси в виде каландрованной ленты одинаковой толщины. Отрезки этой ленты соединяют в кольцо и вулканизуют на плоских нагре-з аемых барабанах. Ободные ленты для больших камер изготавливают на шприц-машине в виде профилированной ленты и вулканизуют в разъемных формах или в специальных шарнирных аппаратах. 20.7. Производство формовых деталей Процесс формования изделий возможен благодаря тому, что резиновая смесь под влиянием тепла вначале размягчается и получает возможность течь при небольшом давлении, и только потом, подвергаясь вулканизации, твердеет и превращается в изделие, которое сохраняет приданную ему форму. Три последовательные фазы формования резинового изделия показаны на рис. 470. На рис. 470, а изображена форма, в гнезде которой помещено кольцо, вырезанное из резиновой смеси. После помещения формы между горячими плитами пресса и создания необходимого давления резиновая смесь становится пластичной и начинает заполнять гнездо формы (рис. 470, б). В последней фазе (рис. 470, в) резиновая масса, заполнившая гнездо, подвергается вулканизации.

Основными параметрами формования резиновых изделий являются температура, время и давление. Два первых параметра тесно связаны между собой. Основная масса резиновых смесей подвергается вулканизации при температуре 140—170° С. Время вулканизации зависит от химического состава смеси, температуры вулканизации и размеров формуемого изделия. Продолжительность вулканизации составляет от 2 мин до 1 ч. Оптимальную температуру и время вулканизации устанавливают экспериментально для каждой смеси и каждой группы изделий. Если для определенного резинового изделия оптимальные температура и время вулканизации составляют, например, 143° С и 30 мин, то смесь становится пластичной по истечении 1—2 мин от начала прессования и сохраняется в таком виде в течение последующих 6—8 мин, после чего твердеет, но только к концу вулканизации изделие приобретает оптимальные свойства. Дальнейшее нагревание резины привело бы к ухудшению ее свойств: она стала бы хрупкой и потеряла бы эластичность. Резиновые изделия формуют при давлении 1,5—5 МПа, приложенном к поверхности формы. Оно необходимо для удаления летучих продуктов и воздуха, заключенного в смеси, и заполнения пресс-формы. Процесс формования детали с армирующей тканью осуществляется давлением, необходимым для получения требуемой монолитности изделия. В этом случае давление не должно, однако,

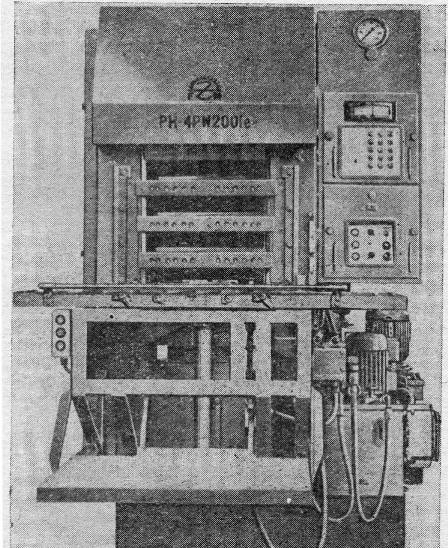

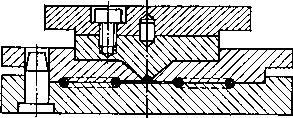

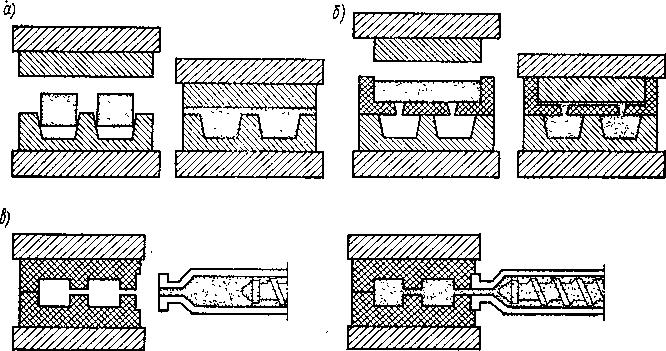

Рис. 471. Гидравлический пресс для вулканизации изделий превышать известных пределов: 2—2,5 МПа для покрышек и 0,8—2,5 МПа для приводных ремней. Осуществляют процесс формования и вулканизации в гидравлических многоплитных прессах, позволяющих прессовать одновременно несколько резиновых изделий, размещенных на каждой плите (рис. 471). Размеры греющих плит гидравлических прессов составляют 400 X 400 мм или 600 X 600 мм [164]. Плиты обычно нагреваются паром, хотя сейчас все чаще используют электрический обогрев, особенно если необходимо получить высокую температуру. Рабочее давление, приложенное к поверхности нагревательных плит, составляет 3,5—6 МПа. Для производства некоторых изделий в больших сериях, например уплотнительных колец, используют шарнирные прессы с электрическим приводом и плитами, расположенными под углом для облегчения обслуживания форм, которые встроены в прессы этого типа. Для производства покрышек, камер и ободных лент используют специальные вулканизационные аппараты. Некоторые из них в значительной степени автоматизированы. Автомобильные детали изготавливают формовым методом и методом литья под давлением. Пресс-форма для формового метода изображена на рис. 470. В наиболее простом исполнении она состоит из матрицы, установленного в ней наглухо пуансона и двух крышек. Пресс-форма для метода литья под давлением показана на рис. 472. Смесь помещают в камеру, где она разогревается и по каналам подается в гнезда формы. Чтобы при этом форма не раскрывалась и не образовались чрезмерные выпрессовки, площадь поверхности поршня должна быть не менее чем на 50% больше суммы площадей поперечного сечения всех резиновых изделий, прессуемых в форме, и каналов. Максимальные габариты формы определяются размером плит пресса. Вся поверхность плит используется редко, поскольку на ее краях температура значительно ниже, чем в центре. Исключение составляют рамочные формы для вулканизации резиновых пластин, а также формы для изделий с небольшим объемом, например уплотнительные кольца типа О. Поверхность формы не должна быть чересчур мала, чтобы форма или плиты пресса не выходили из строя из-за давления, создаваемого прессом. Установлено, что удельное давление на пресс-форму не должно превышать 10 МПа. Обычно стараются в форме разместить максимальное число гнезд. Однако, когда загрузка и разгрузка требуют значительного времени, например при вулканизации резинометаллических деталей сложной конфигурации, в форме располагают такое число гнезд, чтобы время загрузки и разгрузки было не больше времени вулканизации изделий, поскольку только тогда можно добиться оптимальной производительности на данном виде оборудования. В пресс-формах для вулканизации резинометаллических изделий направление давления прессования должно быть перпендикулярно поверхности соединения резины с металлом. Линия разъема формы проектируется так, чтобы изделие можно было извлечь без повреждений, выпрессовки (облой) не снижали качества изделия

Рис. 472. Многогнездовая пресс-форма для уплотнительных колец типа О

Рис. 474. Основные методы производства формовых деталей: а—формовой; б, в — литье под давлением

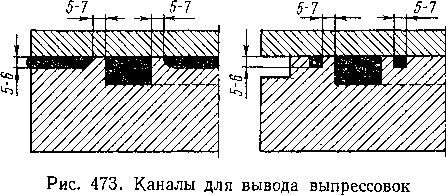

и легко отделялись. Толщина облоя резины на поверхностях стыка формы обычно составляет 0,3—0,5 мм. Однако для изделий повышенной точности допустимая величина облоя не должна быть больше 0,1 мм. Чтобы добиться этого, вокруг формующих гнезд делают специальные канавки (рис. 473) шириной 5—7 мм. Тогда под действием давления пресса излишек резиновой смеси будет выдавлен за края гнезда в эти канавки. Так же поступают при проектировании форм для вулканизации смесей с повышенной жесткостью. Если расстояние от края гнезда до канавки не превышает 0,5 мм, облой легко устраняется отрыванием [126]. В пресс-формах изделий сложной конфигурации для отвода воздуха имеются отверстия диаметром 1—2 мм или канавки на

Рис. 476. Операция размягчения смеси и замыкания пресс-формы

Рис. 477. Перемещение пресс-формы к мундштуку

Рис. 478. Заполнение пресс-формы

Рис. 479. Прессование поверхностях разъема. Все соприкасающиеся с резиной поверхности формы должны быть полированными; когда требуется особенно высокий класс шероховатости поверхности изделия, форму хромируют. Взаимное расположение отдельных элементов прямых пресс-форм фиксируется при помощи конических поверхностей, а более сложных — при помощи штифтов и направляющих втулок. Формы изготавливают из стали или высококачественных сплавов алюминия. Последние следует применять только для вулканизации изделий из мягких резин. Долговечность алюминиевых форм уступает, однако, стальным.

Рис. 480. Вулканизация

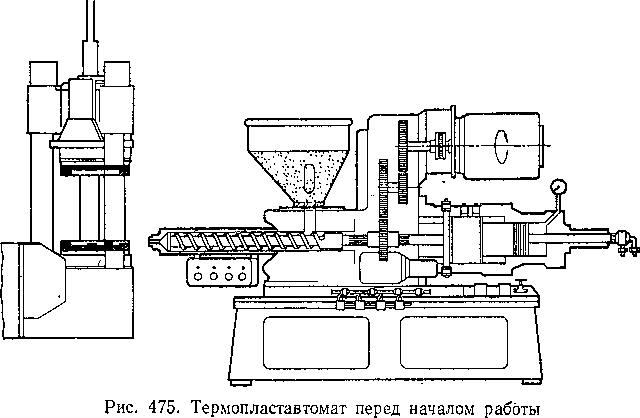

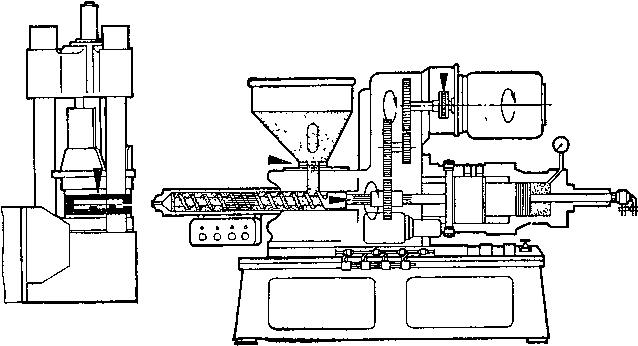

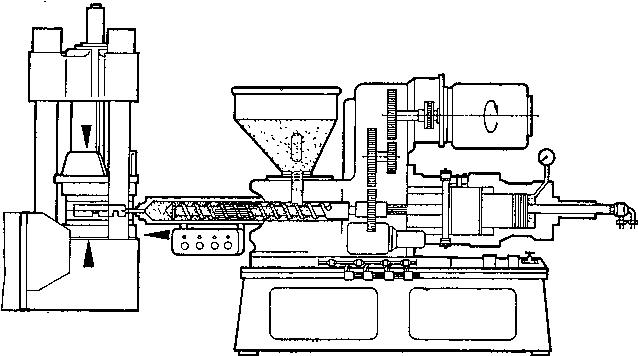

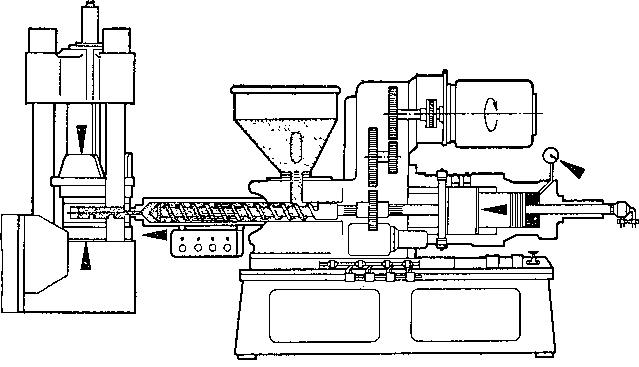

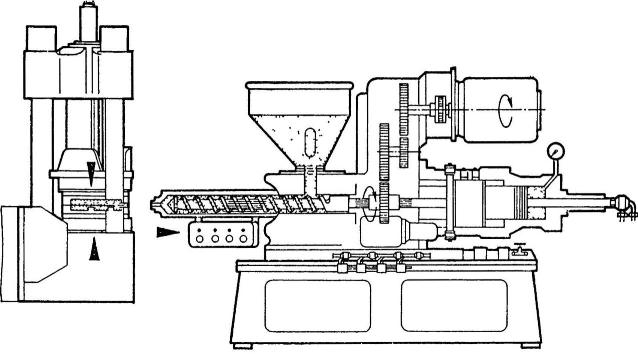

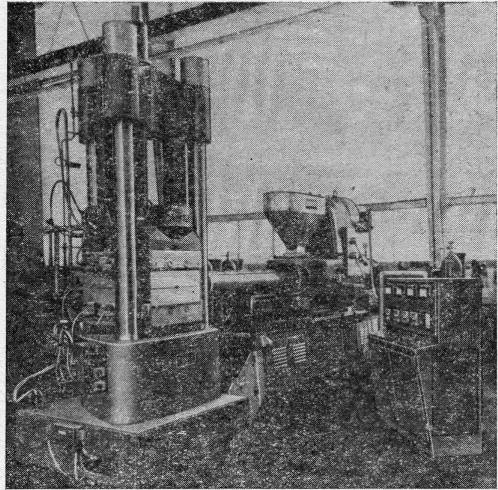

Рис. 481. Термопластавтомат фирмы «Десма» (ФРГ) Все более широкое распространение находит сейчас метод литья под давлением (рис. 474—481) [47, 99]. При этом методе резиновые смеси используются в виде лент или гранул, загружаемых в бункер червячного пресса. Размягчение массы происходит в цилиндре машины. Встречаются литьевые прессы с неподвижной инжекторной системой и вращающимися пресс-формами и с вращающимся инжектором и неподвижными пресс-формами (рис. 481). Проходя через цилиндр, резиновая смесь нагревается до температуры 60—90° С, а проходя через фильеру цилиндра и пресс-форму, нагревается за счет трения до температуры вулканизации. Давление впрыска в этих агрегатах составляет 120—150МПа [99]. Время вулканизации зависит от состава резиновой смеси, но обычно меньше на 10—30%, чем для литьевого или комп-рессивного прессования. Формовые изделия, полученные путем литья под давлением, характеризуются более высокими механиче

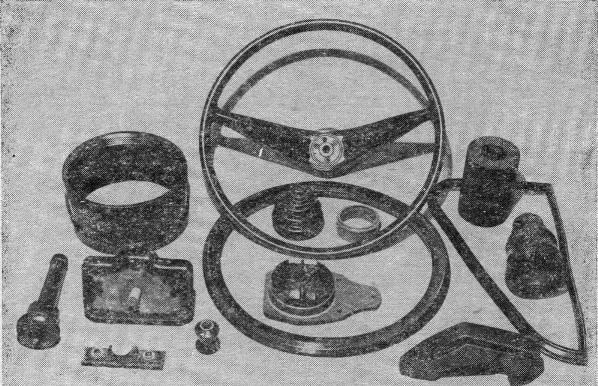

Рис. 482. Пресс-форма литьевого автомата для получения уплотнитель^ ных колец

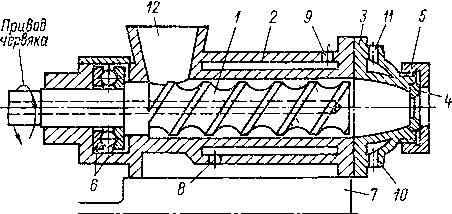

Рис. 483. Детали, изготавливаемые литьевым методом скими свойствами и сопротивлением старению. Этим методом изготавливают резинометаллические амортизаторы, уплотнения всех типов, оболочки, бамперы, муфты и т. п. (рис. 482 и 483)» 20.8. Производство шприцованных изделий Методом шприцевания изготавливают рукава без текстильного каркаса и профилированные уплотнения. Для этого используют

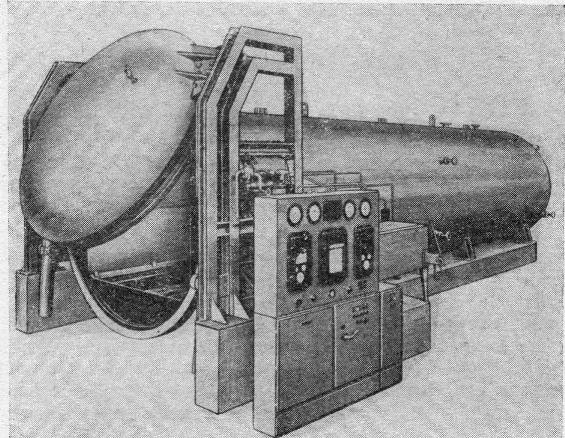

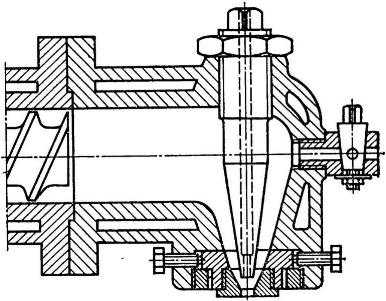

Рис. 484. Принципиальная схема шприц-машины [110]: 1 — червяк; 2 — корпус; 3 — головка; 4 — мундштук; 5 — гайка, крепящая мундштук; 6 — подшипник; 7 — станина; 8—11 — отверстия для подвода воды или пара; 12 — загрузочная воронка червячные прессы, упрощенная схема которых приведена на рис. 484. Червяк, вращающийся в цилиндре с двойными нагреваемыми или охлаждаемыми стенками, выдавливает через мундштук в головной части резиновую смесь необходимой формы. Основным характерным размером пресса является диаметр червяка, равный 20—250 мм. Для специальных целей выпускают прессы с червяком большего диаметра. После прохождения через мундштук выдавливаемый профиль увеличивается в объеме вследствие того, что резиновая смесь обладает некоторой эластичностью. Однако увеличение в объеме не происходит равномерно, поэтому выдавленный профиль отличается от профиля мундштука (рис. 485). Чтобы добиться нужной конфигурации, профиль мундштука корректируется во время испытаний. Этот процесс требует высокого профессионального мастерства. Шнуры или шланги укладывают на поддоны, заполненные тальком или пропускают через водные суспензии, которые исключают их склеивание. Шланги припудривают тальком изнутри во время процесса шприцевания. Изделия сложной конфигурации до вулканизации фиксируют с помощью металлических или резиновых планок, а шланги с большими диаметрами и тонкими стенками натягивают на дорны, чтобы они не деформировались. Вулканизация этих изделий происходит в вулкани-зационных котлах (рис. 486). Уплотнения, например оконные,

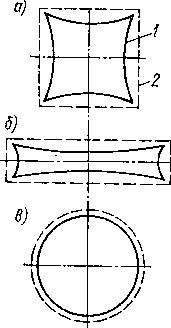

Рис. 485. Чертеж мундштука для шприцевания профиля с сечением: а— квадратным; б — прямоугольным; в— круглым; / — мундштук; 2 — шприцуемый профиль

Рис. 486. Вулканизационный котел стыкуют на специальных рамовых шаблонах в невулканизованном состоянии, а затем вулканизуют на этих шаблонах. Используется также метод соединения в замкнутый контур уже вулканизованных профилей с дополнительной вулканизацией стыка. Эту операцию выполняют на специальном прессе, снабженном формой, в которую помещаются концы профиля. Между этими концами вкладывают пластинку из сырой резиновой смеси, после чего концы подвергаются вулканизации в пресс-форме. Если в профиль необходимо ввести проволоку или кордную нить, то шприцевание проводится с использованием Т-образной головки (рис. 487).  Рис. 487. Т-образная головка шприц-машины

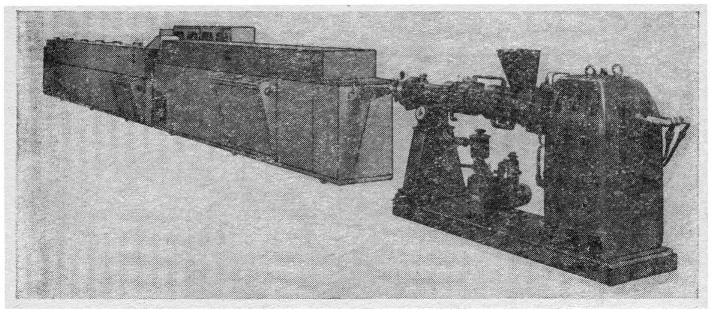

Рис. 488. Производственная линия для непрерывной вулканизации шприцованных профилей, шлангов, уплотнений и т. п. токами высокой частоты Профили с утонченным сечением и усложненной конфигурацией часто вулканизуют в среде органических и неорганических жидкостей. В качестве теплоносителей применяются: глицерин, полигликоли, силиконовые масла, а также сплавы висмута и некоторые неорганические соединения. Чаще всего используют эвтек-

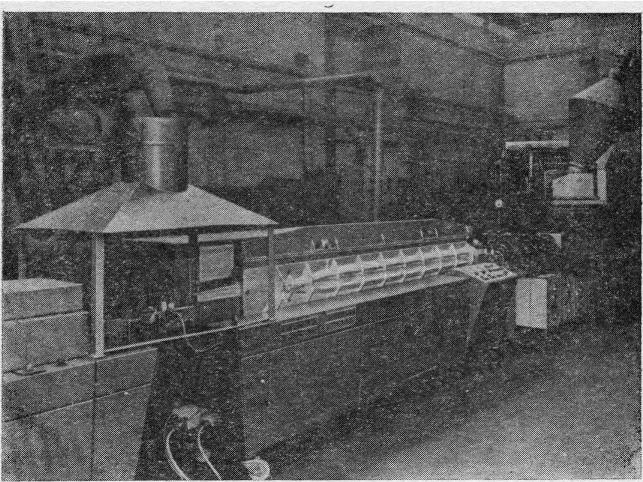

Рис. 489. Червячный пресс EVK90 и устройство для непрерывной вулканизации резиновых профилей токами высокой частоты тический сплав солей, содержащий массовые доли следующих' элементов. 53% KN03, 40% NaN03, 7% NaN02. Температура плавления этого сплава равна 149° С, а относительная плотность при этой температуре 2150 кг/м3. Сплав характеризуется прекрасной тепловой стабильностью, что позволяет проводить вулканизацию даже при температуре 300° С. Процесс вулканизации происходит в длинных нагреваемых электричеством ваннах, через которые проводят профиль сразу после червячного пресса. Все чаще при производстве шприцованных изделий используется вулканизация токами высокой частоты (рис. 488 и 489). 20.9. Производство рукавов Общепринятый метод производства рукавов с каркасом заключается в применении дорнов в виде прутов или труб из стали, сплавов алюминия или латуни, иногда из резины или синтетических материалов. На дорне формуется внутренний слой рукава из резиновой смеси, на который накладываются тканевые прокладки и оболочка из резиновой смеси, затем рукав бинтуют тканевой лентой, чтобы повысить монолитность изделия. Вулканизация происходит в длинных нагреваемых паром котлах. Внутренний слой в виде трубки из резиновой смеси формуется на шприц-машине и натягивается на дорн. При изготовлении рукавов малого диаметра трубку выдавливают прямо на дорн. Иногда внутренний слой получают, наматывая на дорн каландрованную резиновую ленту. Перекрестную ткань для прокладок покрывают на каландре тонким слоем резиновой смеси (иногда выполняют на клеепрома-зочной машине) и раскраивают на диагонально-резательной машине под углом 45° на полосы, ширина которых зависит от периметра внутреннего слоя и от числа слоев в каркасе. Эти полосы соединяют между собой, и полученную таким образом тканевую ленту используют для обмотки внутреннего слоя рукава. Этот процесс осуществляется при помощи специальных роликовых устройств. Каркас в виде оплетки или обмотки накладывают при помощи специальных оплеточных машин. Для увеличения плотности оплетки или обмотки рукава предварительно промазываются резиновым клеем. В производстве весь процесс организован в одну технологическую линию: червячный пресс, оплеточная и намоточная машины, а между ними устройство для обрезинивания ткани. Внешние оболочки рукавов с большими диаметрами изготавливают из каландрованной резины, нарезанной на полосы. Этими полосами и обматывают слой прокладки вручную либо на специальной машине. Внешние оболочки накладывают на рукав обычно путем пропуска дорна с каркасом через червячный пресс с использованием скошенной или Т-образной головок. Затем рукава плотно бинтуют для лучшего прилегания друг к другу составных частей. Бандаж оставляет на резиновой оболочке характерный оттиск. Внешний вид рукава можно улучшить, намотав 293 10 Ю. Яворский на него вначале ткань с более тонким узором, и только потом провести его бинтовку. После вулканизации бинт снимают, и рукава стягивают с дорна при помощи сжатого воздуха или воды под давлением. Рукава с малым диаметром иногда вулканизуют в свинце. Они не нуждаются в дорнах. Внутреннюю трубку на концах закрывают, оплетая нитями или кордом, посредством шприцевания накладывают внешнюю защитную оболочку и окружают ее свинцовой оболочкой в специальном прессе, примерно так, как это делается при изготовлении освинцованных кабелей. Затем рукава вулканизуют на больших барабанах, предварительно, наполнив их водой под давлением. После вулканизации свинец удаляется. В результате получаются рукава с гладкой внешней поверхностью. Устаревший уже сегодня, но все еще иногда применяемый метод заключается в вулканизации рукавов в длинных прессах с плитами, в которых имеются желобки для рукавов. 20.10. Производство напольных ковриков Напольные коврики в виде длинных полос изготавливают в челюстных прессах или на барабанных агрегатах (рис. 490). Верхние", нижние и серединные части коврика производят на каландрах из одной или разных резиновых смесей. Чтобы получить коврик

Рис. 490. Вулканизационный барабанный аппарат фирмы «Берсторфф- Аума» (ФРГ) с прокладкой или основой из ткани, вместо одной из каландрован-ных пластин берут прорезиненную ткань. Барабан нагревается до температуры вулканизации. Скорость вращения барабана подобрана таким образом, чтобы вулканизуемый коврик находился в соприкосновении с поверхностью барабана в течение необходимого для вулканизации времени. Стальная лента прижимает коврик к барабану примерно на три четверти его периметра. Диаметр барабана равен обычно 1,5—2 м, а его ширина — 1,25—1,5 м. Чтобы получить коврик с выдавленным с одной стороны узором, используют барабаны со сменным рисунком. 20.11. Производство фрикционных накладок Фрикционные накладки для муфт. При производстве накладок пропитывают асбестовую пряжу, сплетенную с медной или цинковой проволокой, смесью синтетических смол и каучука, изготавливают диски накладок, их отверждают и механически обрабатывают. Пропитка асбестовой пряжи чаще всего проводится в горизонтальных пропиточных машинах или вертикальных колоннах, где пряжа одновременно разделяется и после испарения растворителя наматывается на шпули, которые затем поступают на рабочие места для дальнейшей обработки. Муфтовые накладки изготавливают методом навивания, плетения и скручивания. Навивка индивидуальных муфтовых накладок происходит на специальных машинах. Каждая из них состоит из двух или более концентрических дисков, между которыми создается зазор, равный толщине фрикционного кольца в сыром состоянии. Добавочный плоский диск, укрепленный на консоли с пружиной, вводится сверху между концентрическими дисками. Диаметр оси немного меньше внутреннего диаметра фрикционного кольца, а внешний диаметр дисков немного больше внешнего диаметра этого кольца. Между концентрически установленными дисками вводят две или три пропитанные асбестовые нитки, после чего дискам придается вращательное движение. Происходит навивка фрикционного кольца, причем третий диск прижимает отдельные витки, а по достижении необходимого внешнего диаметра выключает на-вивочную машину, раздвигает концентрические диски и сбрасывает кольцо, которое, падая, цепляется за крюк транспортера и отправляется на следующее рабочее место. Плетение индивидуальных муфтовых накладок производят разными способами на автоматизированных станках. Один из способов заключается в том, что разделенная и пропитанная асбестовая пряжа пропускается между двумя вращающимися концентрически установленными дисками и укладывается крест накрест дугами вокруг малого и большого диаметров фрикционного кольца. 10; 295 Другой способ представляет собой плетение накладки на горизонтальном диске со стержнями. Готовые изделия переходят на следующее рабочее место. Посредством скручивания получают полуфабрикат в форме толстостенной трубы длиной около 400 мм из пропитанной асбестовой пряжи. Трубу подвергают отверждению и механической обработке. Процесс заканчивается резкой трубы на готовые фрикционные накладки. Независимо от способа изготовления, полученные полуфабрикаты необходимо подвергнуть отверждению и отделочной механической обработке. Тормозные накладки для дисковых тормозов. Процесс производства накладок для дисковых тормозов состоит из следующих операций: подготовка стальных подкладок; нанесение на подкладки фрикционного пресс-материала; начальное отверждение накладок в прессах; окончательное отверждение накладки в тун-цельной печи; отделочная обработка. Тормозные накладки для барабанных тормозов. При изготовлении накладок для барабанных тормозов производят следующие операции: подготовку пресс-материала; холодную формовку пластин с размерами 20 X 500 X 800 мм; начальное отверждение плит горячим способом; грубую шлифовку обеих поверхностей после обрезки хвостов; резку пластин на полосы с размерами, близкими к размерам готовых накладок; отверждение накладок; механическую и отделочную обработку. Некоторые фирмы применяют несколько иной процесс, содержащий подготовку пресс-материала; резку пластин; сворачивание пластин в желобы; шлифовку поверхностей желобов; резку желобов на накладки; механическую и отделочную обработку. Другие фирмы производят накладки для барабанных тормозов путем прессования желоба и поперечной нарезки; выдавливания И. вальцовки эластичной ленты. , Независимо от изложенных выше методов все изготовители используют также традиционные методы прессовки накладок в формах для получения индивидуальной или малосерийной продукции. 20.12. Производство уплотняющих масс Уплотняющую массу с тестообразной консистенцией, например массу МК из жидкого каучука «Хайкар 1312», изготавливают на фартучных вальцах с фрикцией 1 : 1,25. Вальцы во время работы следует охлаждать. Количество и очередность подачи ингредиентов приведены в рецептуре. При подрезке смеси на вальцах ножи смазывают парафиновым маслом, чтобы избежать приклеивания массы. После снятия с вальцов масса МК обладает интенсивным запахом, который через месяц исчезает [39]. 20.13. Производство изделий из пористой резины Методы производства пористой, губчатой резины можно разделить на две основные группы в зависимости от того, является ли исходным сырьем каучук или латекс. Процесс производства губчатой резины из каучука заключается в пластикации каучука; добавлении в каучук всех ингредиентов согласно рецепту, кроме порообразователей; введении порообра-зующих веществ; придании смеси формы шнуров, пластин и т. д.; вулканизации изделия в требуемых условиях; отделочной обработке вулканизованного изделия. Пластичность каучука является определяющим фактором, влияющим на качество пористой резины. В основном используют натуральный каучук, так как более доступные синтетические каучуки, например полимеры бутадиена, сополимеры бутадиена с нитрилом акриловой кислоты и пр., если не содержат в себе технического углерода, дают вулканизаты с низкими прочностными характеристиками. f; Смеси для производства пористой резины содержат, как правило, около 70—80% каучука. К порообразующим веществам относятся самые различные органические и неорганические соединения, которые, разлагаясь при температуре более низкой, чем температура вулканизации, выделяют газы. Содержание этих веществ колеблется в пределах 2—30% и зависит как от типа порообразователя, так и от типа пористой резины. Порообразующие вещества добавляют в смесь при температуре 40—60° С. Обработку резиновой смеси на каландре или шприц-машине необходимо проводить при более низких температурах, чем та, при которой начинают разлагаться порообразующие вещества. Вулканизация смесей происходит при различных температурах, постоянной или меняющихся во время процесса. В зависимости от толщины вулканизуемого изделия, типа порооб-разующих веществ, ускорителей и состава пористой резины температура вулканизации составляет 110—145° С, а время — 20—180 мин. Умелое варьирование химического состава смеси, пластичности каучука и процесса вулканизации позволяет получать пористые резины с весьма различными характеристиками; от твердой до очень мягкой, с очень маленькими и большими порами. Принцип производства пористой резины из латекса заключается в следующем: приготовляют резиновую смесь путем добавления в латекс всех ингредиентов, которые обычно включают в состав резиновой смеси из сухого каучука, предварительно приготовив водную суспензию, эмульсию или раствор этих ингредиентов; добавляют в эту смесь ряд дополнительных компонентов в зависимости от метода дальнейшей обработки, например веществ, вызы. вающих превращение смеси в гель, облегчающих образование пены ит. д.; превращают смесь в пену путем взбивания или продувки воздухом и т. п.; вулканизуют пены в соответствующих формах; промывают пористую резину, подвергают сушке и отделочной обработке. Пористую резину из латекса чаще всего вулканизуют в формах, нагреваемых горячей водой при температуре ниже 100° С в течение 30—50 мин. Последнее время применяют вулканизацию при помощи токов высокой частоты. Поскольку при вулканизации пористой резины из латекса давление отсутствует, поверхностная пленка у нее более тонкая и не столь плотная, как у пористой резины из каучука. Из латекса можно получать резину с разнообразными характеристиками. |